長崎発「アンモニア発電」大型化への挑戦

- 2022年09月07日

「アンモニア発電」大型化への挑戦

巨大な土管?と思わされるような上の写真。実は、次の「エネルギー革命」実現に欠かせない、大切な実験装置の一部なんです。

以前の記事でもご紹介した通り、水素やアンモニアは、燃やしても二酸化炭素が出ないため、脱炭素社会の鍵を握ると言われています。特に、大量の燃料を必要とする火力発電所で使えるようになれば、その効果は大きくなります。

水素やアンモニアを燃焼させ発電する技術は、小さい規模の設備では、確立されつつあります。ところが、実際に発電所で利用するためには、「大型の設備」で使える必要があります。ここに、技術的な壁があります。

その課題を乗り越えようと試行錯誤を重ねる研究所が長崎市にあります。現場の技術者たちが私たちに教えてくれたのは、「“事件”(予測できないような現象)は、“原寸大の現場”で確認しなくてはならない」ということでした。

NHK長崎放送局 アナウンサー 野村優夫

「新たな有害物質」を出さないために

長崎市深堀町にある三菱重工・総合研究所。明治時代、この会社の造船部門の歴史が長崎で始まり、今に続いています。研究所は、長年、その造船技術や内燃機関の研究・開発を担ってきました。

戦後は、船の技術を生かして、火力発電に使うタービンやボイラーなどの開発も行ってきました。そして、近年は、脱炭素社会に向けて、水素やアンモニアを使うための研究にも力を入れていて、その技術水準は、世界トップクラスです。

今回まず取材させていただいたのが、アンモニアを使った発電技術の開発現場です。アンモニアは、水素よりも液化が比較的容易で、常温でも圧力をかければ液体にすることができます。体積を圧縮できるので、大量輸送や貯蔵に便利であるという利点があります。

研究所では、このアンモニアを石炭に混ぜて燃やす「混焼」の技術開発が進められています。実際に火力発電所の設備で使えるものにするための燃焼実験が繰り返されています。

石炭火力発電では、ボイラーに、小さい粒状にした石炭と空気を送り込み、燃やし、その熱で水を蒸気にします。そして、蒸気を使ってタービンを回し、発電します。

この燃料にアンモニアを混ぜることで、使う石炭の量を減らし、二酸化炭素を削減しようという試みです。

既存の設備を大きく変えなくても、石炭とアンモニアを混ぜた燃料が問題なく燃えて、発電することができれば、今ある石炭火力発電所の二酸化炭素の排出量をすぐに減らすことができます。また、二酸化炭素の量を減らした上で回収する技術と組み合わせれば、実質的な排出ゼロを目指せるという考え方もあります。

そこで、どのような条件を整えれば、石炭とアンモニアの混焼がうまくいくのかを探る、燃焼技術の研究が重要になってくるのです。

アンモニアを燃やすときの最大の課題は、窒素酸化物(NOx)が発生することです。窒素酸化物は、光化学スモッグの原因になるなど、環境に悪影響を与える物質です。アンモニアを燃やすと、中に含まれる窒素(N)と空気中の酸素(O)が結びつき、窒素酸化物が発生してしまうのです。

ただ、この窒素酸化物の発生量は、燃料に混ぜる空気の「量」「スピード」「タイミング」によって、大きく変わることがわかっています。そこで、空気の混ぜ方を変えながら、最も窒素酸化物が出にくい燃焼方法を、探っていく必要があるのです。

蓄積したノウハウが最大の強み

この課題に対して、技術者の皆さんは、これまでの火力発電の研究開発の過程で蓄積してきたノウハウを応用して、対応しようとしています。

まずは、このような実験装置を使います。

これは、燃料を上のタンクから落とし、途中で空気を加えながら、燃焼させる実験を行うためのものです。

この装置は、もともと石炭の実験用でした。実は、石炭の中にも1%ほど窒素が含まれていて、燃やすと、窒素酸化物ができます。

そこで、この装置を使い、加える空気の量・スピード・タイミングなどを変えながら、「炎の出方」や「発生する窒素酸化物の量」などを細かく測定。ベストな燃焼条件はどこにあるのか、まずは少ない燃料で探っていきます。

ただ、装置での実験結果が、そのまま実際の発電所に当てはまるわけではありません。大規模なボイラーで燃やすと、小さい装置では見られなかった「燃え方のムラ」や「炎の思いがけない揺らぎ」が出てくるからです。それが、窒素酸化物の発生量にも影響してきます。

石炭火力発電には、長い歴史があります。実験で良い結果が出た方法を発電所で試す、ということを何度も行ってきました。「実験装置での炎の変化はこうだったが、実際のボイラーではこうなった」「実験では窒素酸化物の量はこのくらいだったが、実際に発電所で燃やしたらこのくらいになった」・・・こうした繰り返しの中で、膨大なデータが蓄積されてきました。その結果、「実験装置で起こったこと」から、「発電所で起こるであろうこと」を予測し、どのような空気の条件をそろえれば、実際の発電所でも有効なのか、ある程度把握できるようになっていったのです。

このデータが、石炭とアンモニアの混焼にも役立ちます。

石炭とアンモニアを混ぜたものを、この装置を使って、燃やします。空気の入れ方を変えながらデータを取ります。そして、そのデータと、過去の石炭のデータとを照らし合わせます。

例えば、「実験装置でこの燃え方をするときは、石炭の場合、発電所ではこうなった。したがって、『混焼』のケースでも、こうなるのではないか」という予測が、立てられるというのです。

石炭火力が現在稼働している中、いきなりアンモニアを発電所の燃料に混ぜて、様子を確認することはできません。そのため、過去の蓄積から導き出される「予測」は、大変貴重なデータとなります。

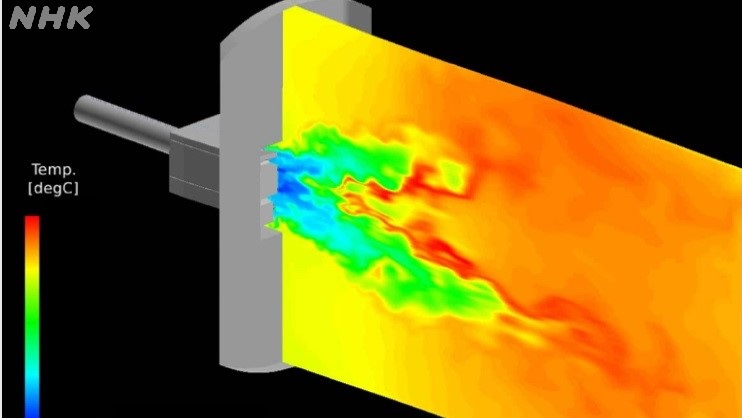

続いて、このデータを用いて、コンピュータによるシミュレーションを行います。

この会社では、世界でも最先端のシステムを取り入れ、炎の揺らぎや空気の細かい流れなど、あらゆる点を考慮に入れて、シミュレーションします。このことによって、大型のボイラーで燃やしたときに内部で起こることを、さらに精密に予測します。そして、窒素酸化物についても、どういう条件を整えれば減らすことができるのか、試行錯誤を重ねていくのです。

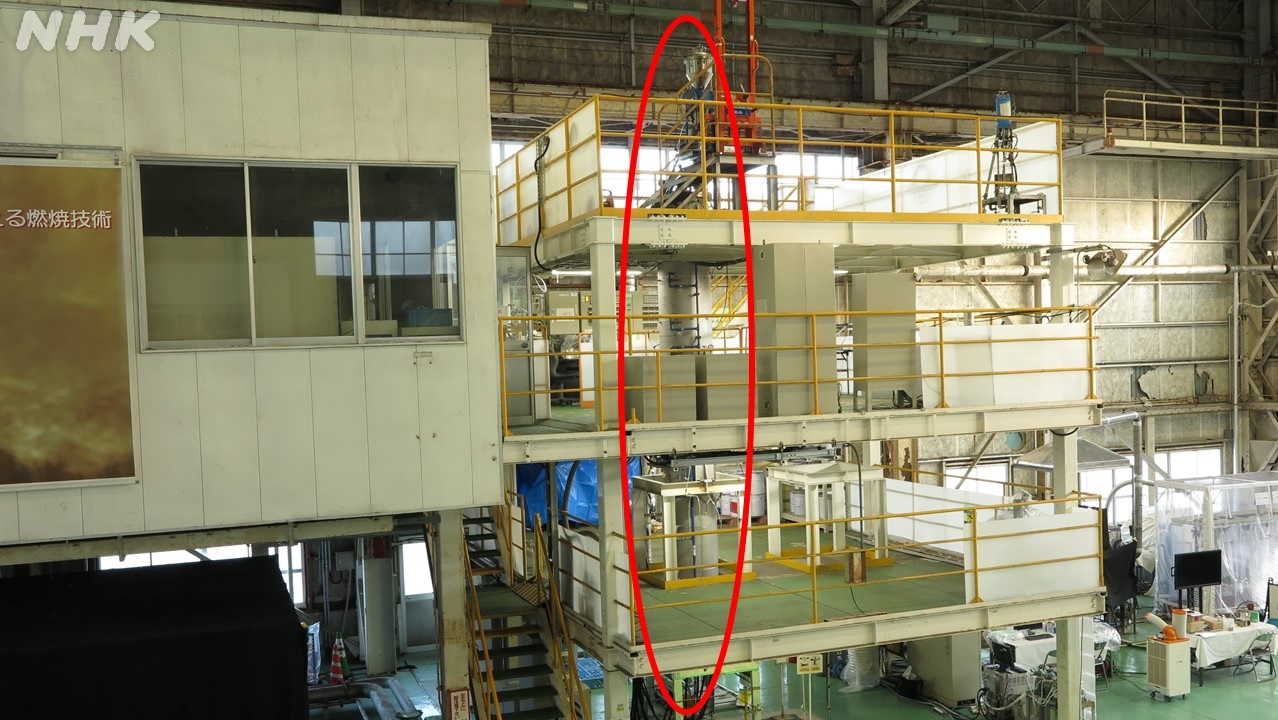

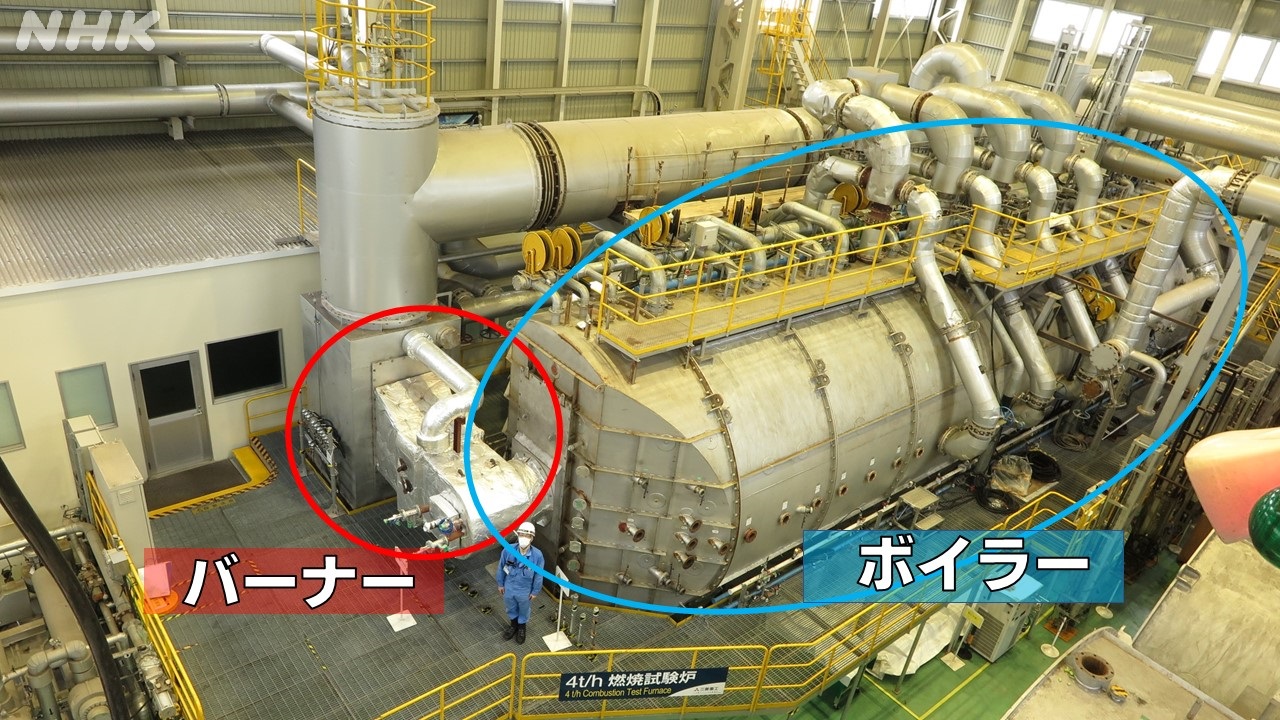

そして、最後に行うのが、実際の設備を再現したボイラーでの実験です。

写真の左、赤で囲った装置が、「バーナー」です。右側、青で囲った筒状の装置が「ボイラー」。バーナーが燃料と空気を送り込みながら火を付け、ボイラーで燃焼させます。

このバーナーは、火力発電所で実際に使われているものと同じ大きさです。ボイラーもバーナーの大きさに合わせたサイズに作られています。写真に写る人と比較してみても、その大きさが分かると思います。冒頭の写真は、このボイラーを輪切りの状態にしたものです。

この巨大な装置で、石炭とアンモニアを混ぜた燃料を燃やします。シミュレーションで良い結果が得られた いくつかの「空気の送り込み方」を試しながら、燃え方や発生する窒素酸化物の量を徹底的に観測していくのです。こうした、実物大の設備を使っての実験は、どんなに精密にシミュレーションを行っても、欠かせないといいます。

堂本和宏さん

堂本和宏さん

「このシミュレーションはとても精巧なんですが、現実の炎というのは本当に微妙な揺れ方をしていまして、それによって、バーナーが着火するポイントもずれるんです。そのほんのちょっとした着火点のずれが、その後の空気の流れや窒素酸化物の生成量に大きく影響してくるんです。今の技術では、さすがにそこまでをシミュレーションで再現することは不可能です。ですから、大型設備を用いた実験は、欠かせないと考えています」

実際には、100万kW規模の発電所では、このバーナーが48本取り付けられています。ボイラーの大きさもこの装置の48倍もの体積にもなります。これだけ巨大な装置を制御していくためには、謙虚な姿勢が必要なのだ、という技術者もいました。

小阪健一郎さん

小阪健一郎さん

「結局、シミュレーションできることは、分かっていることだけなんです。でも、私たちには、分かっていないことが、まだまだあります。ですから、現実から教わる必要があるんです」

落下装置による実験、コンピュータシミュレーション、大型装置を持ち込んでの確認。どれもが明治時代から続く歴史の中で培ってきた膨大なノウハウと技術の蓄積の賜物です。だからこそ、他の企業が簡単には真似をすることが難しいですし、世界トップクラスの技術をこの会社が維持できている理由の一つもここにあるのではないかと思いました。

会社では、2020年代の半ばまでに、石炭に混ぜるアンモニアの比率を50%にまで引き上げる技術を確立することを目指しています。

水素100%の発電を目指して

この会社では、水素やアンモニアだけを燃料として発電を行う技術の開発にも力を入れています。

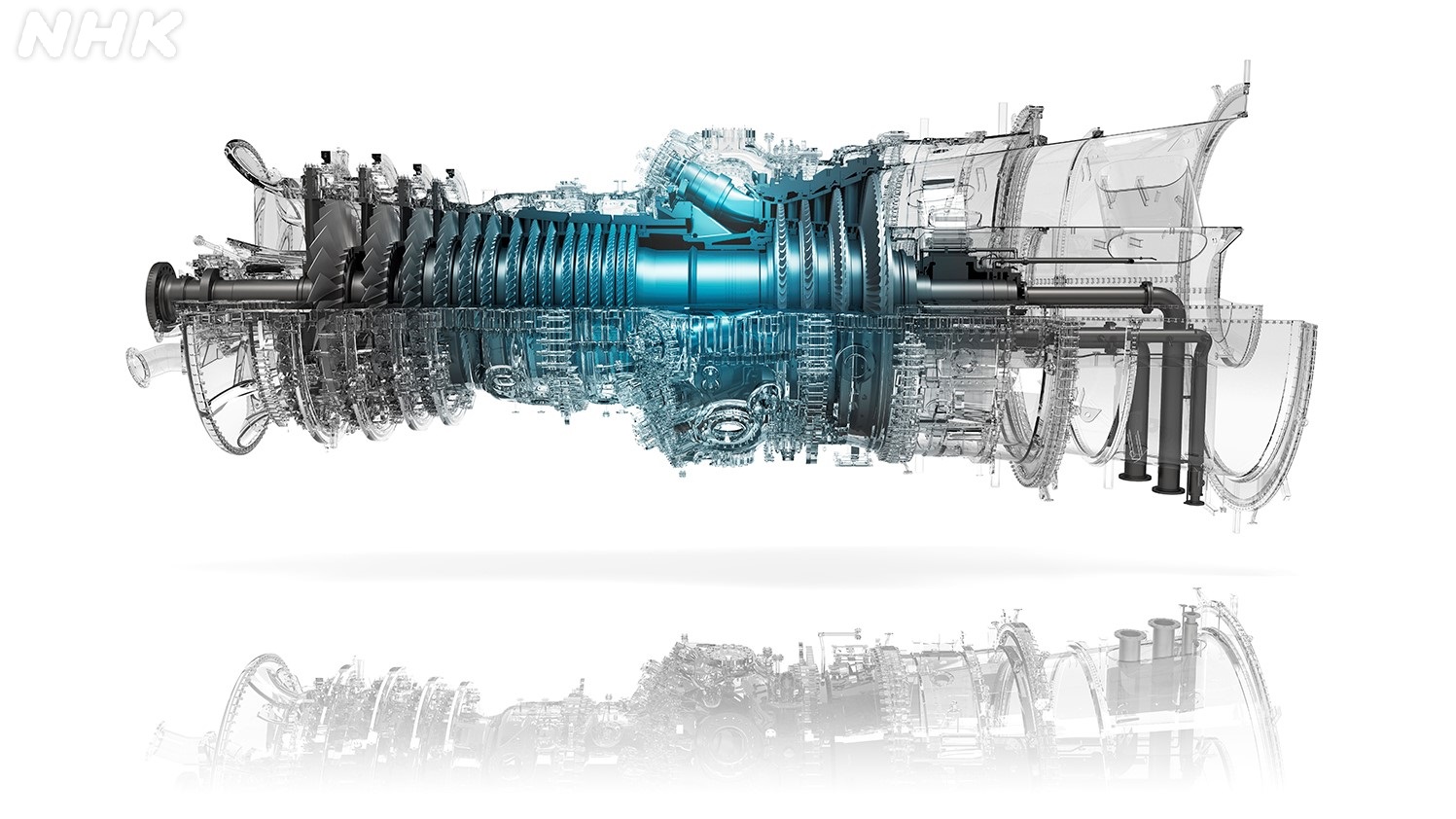

こちらは、ガスタービンという装置を導入している発電所での実用化を目指しています。

ガスタービンは、蒸気を使うボイラーとは異なり、燃料を燃やした時に出るガスで直接タービンを回し発電を行います。

まず、圧縮された空気が、バーナーへと送り込まれます。その空気に燃料を噴射し、バーナー内で燃焼させます。その燃焼ガスが、タービンを回すのです。

100%水素やアンモニアを燃料にする場合に直面する課題の一つが振動です。

燃焼ガスを作るバーナーの内部は、丸い筒状になっています。装置を動かすと振動が起こりますが、それ自体はさほど大きなものではありません。一方、バーナーでつけられた炎は、微妙に揺れます。その揺れによって、周囲の空気も動き、これが振動になります。装置にそもそもあった振動と炎の揺れによっておこる振動。この二つが共鳴してしまうと、より大きな振動になり、最悪の場合、装置の破損につながってしまいます。

この会社では、LNGを燃料にするケースでは、炎を細かく制御することによって、二つの振動が共鳴しない技術を確立してきました。世界のガスタービン市場におけるこの会社のシェアは、今年上半期で36%、世界でトップです。高い技術が評価されているのがその理由の一つです。

ただし、炎の揺れ方は、これまでの燃料と水素・アンモニアとでは異なります。今度は、水素・アンモニアを使ったときに、共振が起こらないような技術を培う必要があります。会社では、アンモニア100%を使った技術を2020年代の半ばまでに、水素100%の技術は2030年までに確立することを目指しています。

現在、世界中から、水素ガスタービンについての問い合わせが増えているといいます。バーナーを水素用に変えるだけで、これまで使ってきた高性能なガスタービンが使えるのが魅力でもあります。そうした顧客のニーズに応えることが、世界トップシェアの位置にあり続ける礎でもあるのです。

その歩みが確かなものである、という実感があるからでしょうか。技術者の小阪さんは、次のような言葉を力強く私に語ってくれました。

三菱重工 エナジートランジション総括部

小阪健一郎さん

「脱炭素社会は、未来の話ではありません。もう始まっているのです」

※この取材内容の一部は、2022年9月8日(木)の「イブニング長崎」で放送する予定です。

NHK長崎リレー日記はこちら